Când te gândești la metal, probabil prima imagine care îți vine în minte e ceva solid, masiv, greu de modelat. Și totuși, dacă ai văzut vreodată o balustradă ornamentală, un panou decorativ pe o clădire modernă sau chiar un gard sofisticat, ai observat că metalul poate deveni surprinzător de delicat.

Acele desene complexe, motivele geometrice sau florile stilizate care par să plutească în structura metalică nu apar prin magie, sunt rezultatul unei tehnologii fascinante care a schimbat complet industria prelucrării metalelor.

Mă refer la tăierea cu laser, o metodă care a transformat ceea ce odinioară necesita zile întregi de muncă manuală într-un proces care poate fi realizat în câteva ore, cu o precizie care ar fi părut science fiction acum câteva decenii. Dar să nu ne grăbim, pentru a înțelege cum funcționează această tehnologie în producția panourilor traforate, trebuie să pornim de la bază.

Ce înseamnă, de fapt, un panou traforat

Traforarea e un cuvânt pe care îl auzi des în industria metalurgică, dar care își are rădăcinile mult mai adânc în istorie. Tehnic vorbind, înseamnă să creezi deschideri, decupaje sau perforații într-un material, în cazul nostru metal, urmând un anumit desen sau pattern.

Dacă te-ai uitat vreodată cu atenție la o dantelă veche, ai o idee destul de bună despre ce înseamnă traforarea. E vorba despre echilibrul ăla delicat dintre plin și gol, dintre material și spațiu.

Înainte de apariția tehnologiei laser, producția acestor panouri era o treabă de răbdare. Fie foloseau mașini de stanțat care limitau serios complexitatea designului, fie apelau la metode mai rudimentare precum tăierea cu plasma sau chiar cu flacără oxiacetillenică. Rezultatele? Acceptabile pentru vremea lor, desigur, dar incomparabile cu ce putem obține astăzi.

Laserii au intrat în scenă

Lumina amplificată prin emisie stimulată de radiație, asta înseamnă de fapt acronimul LASER, dacă vrei să impresionezi pe cineva la o petrecere. Dar dincolo de terminologia științifică, laserul e un fascicul concentrat de energie luminoasă atât de puternic încât poate topi metalul aproape instantaneu. Și aici vine partea cu adevărat interesantă: pentru că e un fascicul de lumină extrem de focalizat, poți să îl controlezi cu o precizie absolut uimitoare.

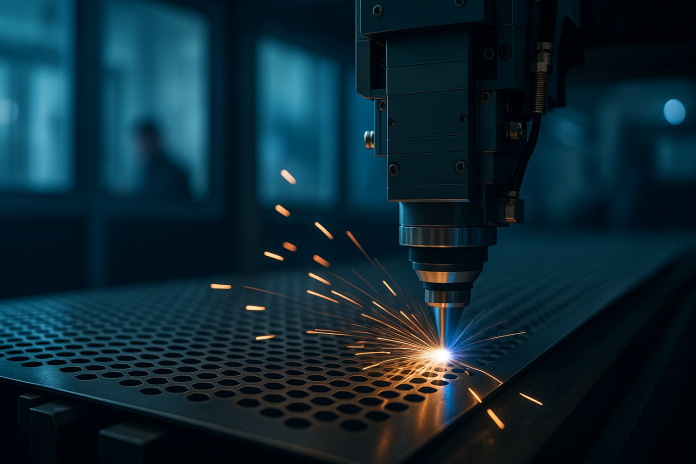

Prima dată când am văzut o mașină de tăiat cu laser la lucru, îmi amintesc că m-a surprins liniștea relativă a procesului. Te aștepți la zgomot, scântei, la ceva dramatic. În schimb, ce vezi e un fascicul de lumină care pare să alunece aproape elegant peste suprafața metalului, lăsând în urmă o linie de tăiere perfectă. E aproape hipnotic, să fiu sincer.

Tehnologia s-a dezvoltat enorm în ultimele două, trei decenii. Dacă la început vorbim despre laseri CO2 destul de voluminoși și cu energie relativ limitată, astăzi avem laseri cu fibră optică care pot tăia prin oțel de câțiva centimetri grosime fără să clipească. Puterea unui astfel de laser industrial se măsoară în kilowați, și ca să îți faci o idee mai clară, un laser de 6 kW poate tăia oțel inoxidabil de 20 mm grosime.

Cum se naște un panou traforat: de la idee la metal

Procesul începe, invariabil, în fața unui calculator. Designerul sau inginerul folosește un software CAD, Computer Aided Design, pentru a crea modelul viitorului panou. Aici poți să dai frâu liber imaginației: de la modele geometrice simple până la reproduceri ale unor opere de artă celebre, totul e posibil.

Am văzut panouri care reproduceau liniile Art Nouveau ale lui Mucha sau motive tradiționale românești adaptate pentru arhitectura contemporană. Unele designuri sunt atât de complexe încât te întrebi cum naiba au reușit să le imagineze.

Odată ce desenul e gata, trebuie tradus într-un limbaj pe care mașina să îl înțeleagă. Aici intervine software-ul CAM, Computer Aided Manufacturing, care transformă liniile și curbele din design în coordonate precise și comenzi pentru capul laserului.

E un proces fascinant de optimizare: programul calculează traseul cel mai eficient pentru a minimiza timpul de tăiere și consumul de energie, evită zonele unde metalul ar putea să se deformeze din cauza căldurii excesive, și stabilește ordinea în care se vor executa tăieturile.

Între timp, operatorul pregătește materialul. Tablele de metal, de obicei oțel, aluminiu sau inox, sunt fixate pe masa de lucru. Aici e important un detaliu pe care mulți îl ignoră: suprafața trebuie să fie perfect curată. Orice urmă de ulei, rugină sau impurități poate afecta calitatea tăieturii. De aceea, multe fabrici moderne au sisteme automate de curățare și pregătire a materialului, deși unele ateliere mai mici încă o fac manual.

Magia se întâmplă acum

Când laserul pornește, se întâmplă mai multe lucruri simultan. Fascicolul laser, focalizat printr-un sistem complex de lentile, lovește suprafața metalului într-un punct minuscul, vorbim despre câțiva zecimi de milimetru în diametru. Temperatura în acel punct sare instantaneu la câteva mii de grade Celsius, suficient pentru a topi orice metal convențional.

Dar topirea nu e suficientă. Aici intervine un jet puternic de gaz, de obicei oxigen pentru oțel sau azot pentru aluminiu și inox, care suflă metalul topit afară din zona de tăiere. E ca și cum ai avea un ciocan nevăzut care lovește metalul topit și îl împinge în jos, creând o tăietură curată și precisă.

Viteza cu care se mișcă capul laserului variază în funcție de grosimea materialului și complexitatea designului, dar ca să îți faci o idee, vorbim despre câțiva metri pe minut pentru oțel de grosime medie.

Ce m-a impresionat întotdeauna la această tehnologie e capacitatea ei de a tăia curbe complexe fără să piardă din precizie. Metodele tradiționale se descurcau decent cu linii drepte, dar când trebuia să faci un cerc perfect sau o spirală elegantă, începeau problemele. Laserul? Nu face diferența. Pentru el, o spirală e la fel de ușoară ca o linie dreaptă, și asta schimbă complet jocul.

Avantajele care au schimbat industria

Precizia e primul lucru care îți vine în minte, și pe bună dreptate. Vorbim despre o acuratețe de ordinul sutimilor de milimetru, un nivel de exactitate pe care metodele mecanice nici nu îl pot visa. Asta înseamnă că poți crea modele cu detalii incredibil de fine, filamente subțiri care conectează diferite părți ale designului, găuri minuscule pentru efecte decorative speciale, sau marginile perfecte care nu necesită nicio prelucrare ulterioară.

Apoi e viteza, care sincer vorbind e impresionantă. În panouri traforate Gherla sau oriunde altundeva în țară, companiile care au trecut la tehnologia laser au observat o creștere dramatică a producției.

Ce înainte necesita o săptămână de muncă, acum se poate finaliza într-o zi sau două. Și nu vorbim doar despre panouri simple, chiar și designurile extrem de complexe se pot realiza într-un timp surprinzător de scurt.

Versatilitatea materialelor e un alt atu major. Același laser poate tăia oțel carbon dimineața, aluminiu după-amiază și oțel inoxidabil seara, doar schimbând câțiva parametri în software.

Încearcă să faci asta cu o mașină mecanică și vei petrece ore întregi reconfigurând sculele și reglând presiunile. Am văzut ateliere care lucrează cu zece tipuri diferite de metale în aceeași zi, și asta schimbă complet flexibilitatea în fața comenzilor.

Dar ceea ce poate e cel mai important avantaj, deși mai puțin vizibil, e lipsa uzurii mecanice. O freză sau o poansonă se tocește în timp și trebuie înlocuită, uneori chiar destul de des dacă lucrezi cu materiale dure. Laserul? N-are nicio piesă care să intre în contact cu materialul. Evident, lentilele și oglinzile trebuie curățate și eventual înlocuite periodic, dar intervalele de întreținere sunt incomparabil mai lungi decât la echipamentele mecanice.

Când tehnologia întâlnește arta

Una dintre aplicațiile care m-au fascinat întotdeauna e folosirea panourilor traforate în arhitectură. Te plimbi prin centrele multor orașe europene și vezi cum clădirile moderne integrează aceste panouri metalice ca elemente de fațadă. Nu sunt doar decorative, multe dintre ele servesc și scopuri funcționale: protejează de soare, permit ventilația naturală, sau mascheaza elementele tehnice ale clădirii.

Am văzut o bibliotecă în nordul Europei unde fațada e compusă din sute de panouri traforate, fiecare cu câte un citat dintr-o carte celebră. Textul e tăiat în metal, iar când soarele străbate literele, proiectează cuvintele pe pardoseala interioară. E un efect spectaculos care nu ar fi fost posibil fără precizia oferită de tăierea cu laser. Bine, costurile au fost pe măsură, dar rezultatul merită.

În industrie, aplicațiile sunt la fel de diverse. De la gratare de ventilație pentru mașini până la componente decorative pentru mobilier, de la panouri fonoabsorbante pentru sălile de concert până la ecrane de protecție pentru echipamente industriale.

Fiecare domeniu are cerințele lui specifice, și flexibilitatea tehnologiei laser permite să răspundă tuturor acestor nevoi. Am discutat recent cu un producător de mobilier care folosește panouri traforate pentru ușile de dulap, creând efecte vizuale interesante când bagi lumini LED în spate.

Aspectele tehnice care fac diferența

Calitatea unei tăieturi laser nu depinde doar de puterea fasciculului. Focalizarea e crucială, distanța dintre lentila finală și suprafața materialului trebuie menținută constantă cu o precizie de fracțiuni de milimetru. De aceea, mașinile moderne au senzori de înălțime care ajustează automat poziția capului laser pe măsură ce acesta se deplasează peste suprafața metalului. E un mic detaliu tehnic care face o diferență enormă în calitatea finală.

Gazul de asistență joacă și el un rol esențial. Pentru oțelul carbon, oxigenul e preferat pentru că reacționează exoterm cu fierul, adăugând energie suplimentară procesului de tăiere. Rezultatul?

Viteze mai mari și margini mai curate. Pentru aluminiu sau inox, unde oxidarea e nedorită, se folosește azot sau aer comprimat. Unele firme au trecut la azot pentru toate aplicațiile, deși e mai scump, pentru că dă rezultate mai consistente.

Viteza de tăiere trebuie calibrată perfect. Prea repede și nu penetrezi complet materialul sau lași bavuri urâte. Prea încet și riști să supraîncălzești zona, deformând metalul sau făcând marginile prea late.

E un echilibru delicat care depinde de sute de variabile: tipul metalului, grosimea lui, puterea laserului, tipul și presiunea gazului. Operatorii experimentați pot simți când ceva nu e în regulă doar ascultând sunetul procesului sau privind cum arată scânteile.

Provocările și limitările tehnologiei

Să fim sinceri, nu e o soluție perfectă pentru absolut orice aplicație. Costul inițial al echipamentului e substanțial, o mașină laser industrială de calitate poate costa de la câteva zeci de mii până la câteva sute de mii de euro.

Pentru o afacere mică care produce doar câteva panouri pe lună, investiția e greu de justificat. Am văzut ateliere care au închiriat timp de mașină de la alte firme până au ajuns la un volum care să justifice achiziția propriei mașini.

Apoi e consumul energetic, care nu e de glumă. Acei kilowați de putere optică necesită mult mai mult decât atât ca energie electrică, eficiența converției e undeva pe la 20-30% pentru laserii cu fibră optică și chiar mai mică pentru cei CO2. Facturile la curent pot deveni o componentă semnificativă a costului de producție, mai ales în perioadele cu prețuri mari la energie.

Grosimea materialului rămâne o limitare, deși una în continuă îmbunătățire. Teoretic, cu suficientă putere poți tăia aproape orice grosime, dar practic, peste anumite limite devine ineficient economic. Pentru oțel de peste 30-40 mm, metodele tradiționale precum tăierea cu plasmă sau oxigaz pot fi mai practice. Nu că nu s-ar putea face cu laserul, dar timpul și costurile ar fi prohibitive pentru majoritatea aplicațiilor.

Evoluțiile recente și ce urmează

Industria nu stă pe loc, evident. În ultimii ani am văzut apariția laserilor ultrascurti, capabili să taie materiale reflectorizante precum cuprul sau alamă mult mai eficient decât înainte.

Vorbim despre impulsuri laser care durează doar câteva femtosecunde, adică miliardimi de secundă.

La aceste viteze, materialul nu apucă nici măcar să se încălzească în mod tradițional, ceea ce duce la tăieturi extrem de curate, fără zona afectată termic. E o tehnologie încă destul de scumpă, dar se maturizează rapid.

Inteligența artificială începe să își facă simțită prezența și în acest domeniu. Software-urile moderne pot optimiza automat parametrii de tăiere pentru fiecare secțiune a designului, pot detecta defectele în timp real și pot ajusta traiectoria pentru a le compensa, sau pot prognoza când o anumită componentă a mașinii va necesita întreținere. Unele sisteme chiar învață din experiența anterioară, îmbunătățind performanța pe măsură ce procesează mai multe piese.

Automatizarea merge și mai departe. Am văzut fabrici unde roboții încarcă tablele de metal pe mașini, laserele execută tăietura, iar alți roboți sortează și stivuiesc panourile finite. Intervenția umană se limitează la supraveghere și control calitate. E impresionant, dar și puțin înfricoșător, trebuie să recunosc, mai ales când te gândești la impactul asupra forței de muncă.

Impactul asupra designului și creativității

Ceea ce mă entuziasmează cel mai mult la această tehnologie e cum a democratizat accesul la designuri complexe. Acum douăzeci de ani, dacă voiai un panou cu un desen complicat, trebuia să ai buget mare și să accepți timp de așteptare lung. Astăzi, un designer independent poate să creeze un model pe laptop, să îl trimită digital la o fabrică, și în câteva zile să primească produsul finit la un preț rezonabil.

Asta a deschis uși pentru arhitecți, designeri de interior, artiști. Proiectele personalizate nu mai sunt un lux inaccesibil. Am văzut balustrade unice create pentru case particulare, panouri decorative cu portretele animalelor de companie ale proprietarilor, chiar și bijuterii complexe realizate prin tăiere laser în metal subțire.

Creativitatea nu mai e limitată de constrângerile tehnologice, ci doar de imaginație și, ei bine, de buget.

Pentru industria construcțiilor, asta înseamnă că fiecare proiect poate avea elemente distinctive. Nu mai trebuie să alegi din catalog, poți să creezi ceva unic, ceva care reflectă viziunea ta sau identitatea brandului clientului.

Am lucrat la un proiect unde fațada unui restaurant avea panouri cu motive inspirate din rețetele tradiționale ale bucătarului, tăiate în oțel Corten. Efectul era spectacular, mai ales seara când iluminarea din spate accentua detaliile.

Considerații despre sustenabilitate

Un aspect mai puțin discutat dar important e eficiența materială. Designul asistat de calculator permite optimizarea amplasării pieselor pe tablă pentru a minimiza deșeurile. Un software bun poate crește randamentul materialului cu 10-15%, ceea ce înseamnă tone de metal economisit pe parcursul unui an într-o fabrică de dimensiuni medii. Și vorbim aici nu doar de economii financiare, ci și de impact asupra mediului.

Precizia tăieturii înseamnă că piesele se potrivesc perfect la asamblare, reducând necesitatea retușurilor sau rebuturilor. În plus, spre deosebire de procesele care folosesc lubrifianți sau fluide de răcire, tăierea cu laser e relativ curată, principalele reziduuri sunt vaporii metalici care pot fi captați printr-un sistem de ventilație adecvat.

Unele fabrici au sisteme de filtrare atât de eficiente încât aerul care iese e mai curat decât cel din exterior.

Metalul rămas după tăiere poate fi ușor reciclat, e deja în bucăți relativ mici și nu e contaminat cu alte substanțe. În industria metalurgică, unde ratele de reciclare sunt oricum ridicate, asta e un plus semnificativ. Am văzut ateliere care vând resturile direct către oțelării, închizând practic ciclul de producție.

Tehnologia laser în producția panourilor metalice traforate reprezintă mai mult decât o simplă metodă de fabricație. E o intersecție fascinantă între fizică, inginerie, artă și tehnologia informației.

A transformat ceva care odinioară era o meserie specializată, necesitând ani de experiență, într-un proces accesibil dar în continuare complex, unde creativitatea e limitată mai mult de imaginație decât de constrângerile tehnice.

Pentru cineva care privește de la distanță, un panou traforat e doar un obiect decorativ sau funcțional. Dar când știi povestea din spatele lui, precizia incredibilă necesară, energia concentrată în acel punct minuscul de contact, viteza cu care computerele calculează traiectoriile optime, începe să capete o altă profunzime.

E rezultatul deceniilor de inovație tehnologică, concentrat într-un proces care durează poate doar câteva minute, dar care poartă în el toată această moștenire. Și din punctul meu de vedere, asta e exact ce face tehnologia cu adevărat fascinantă, nu doar ce face, ci tot drumul parcurs pentru a ajunge aici.